電子信息產業用鈦靶材主要應用于集成電路、平面顯示器、磁存儲器等領域:在半導體制造中用于制作精密線路網,需純度大于 99.995%且對尺寸精度、晶粒大小要求嚴苛;在液晶顯示器制造中通過 A1-Ti 等工藝發揮作用,純度要求大于 99.9%,還可用于硬盤磁層等場景以提升穩定性與耐磨性。

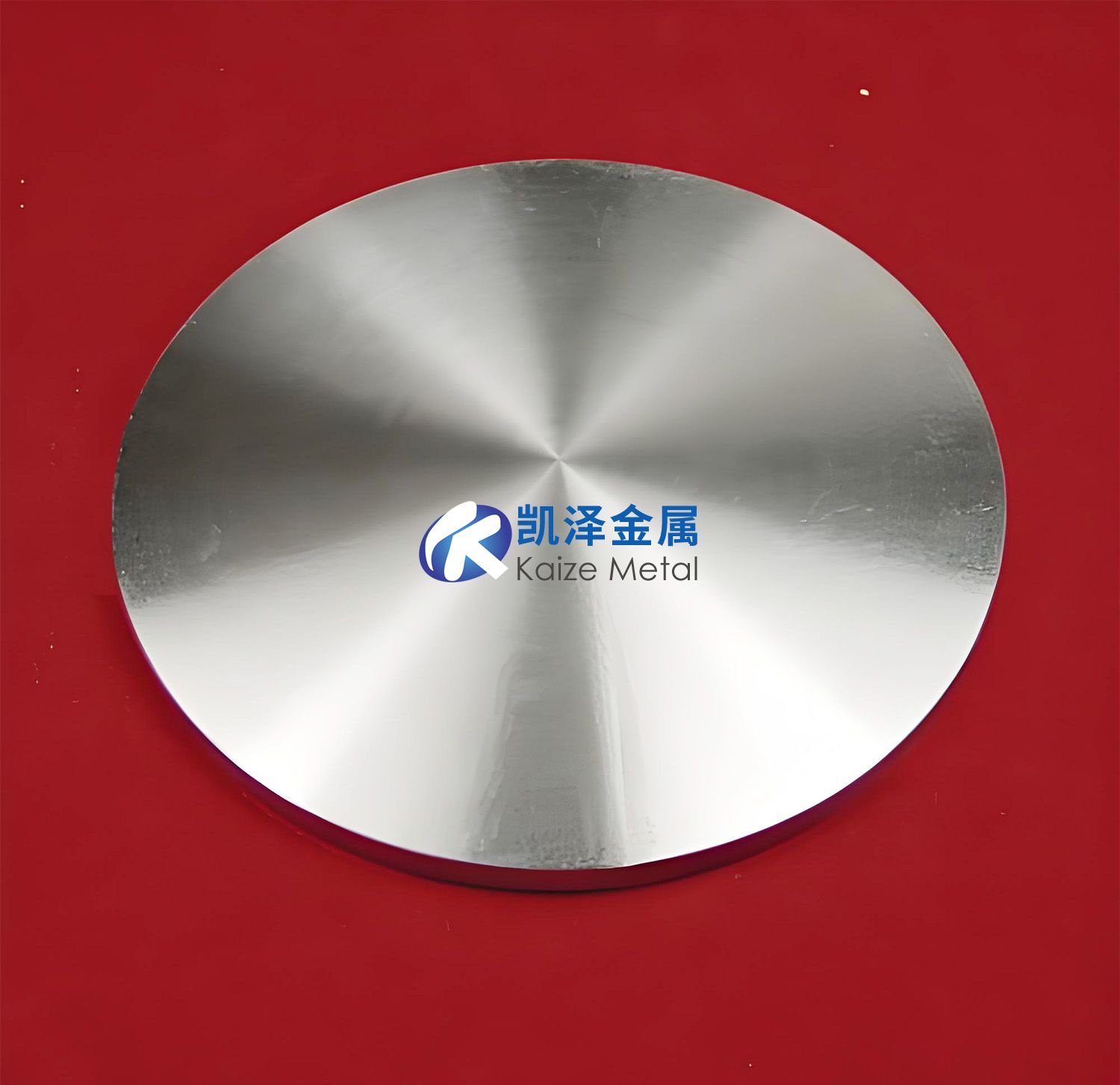

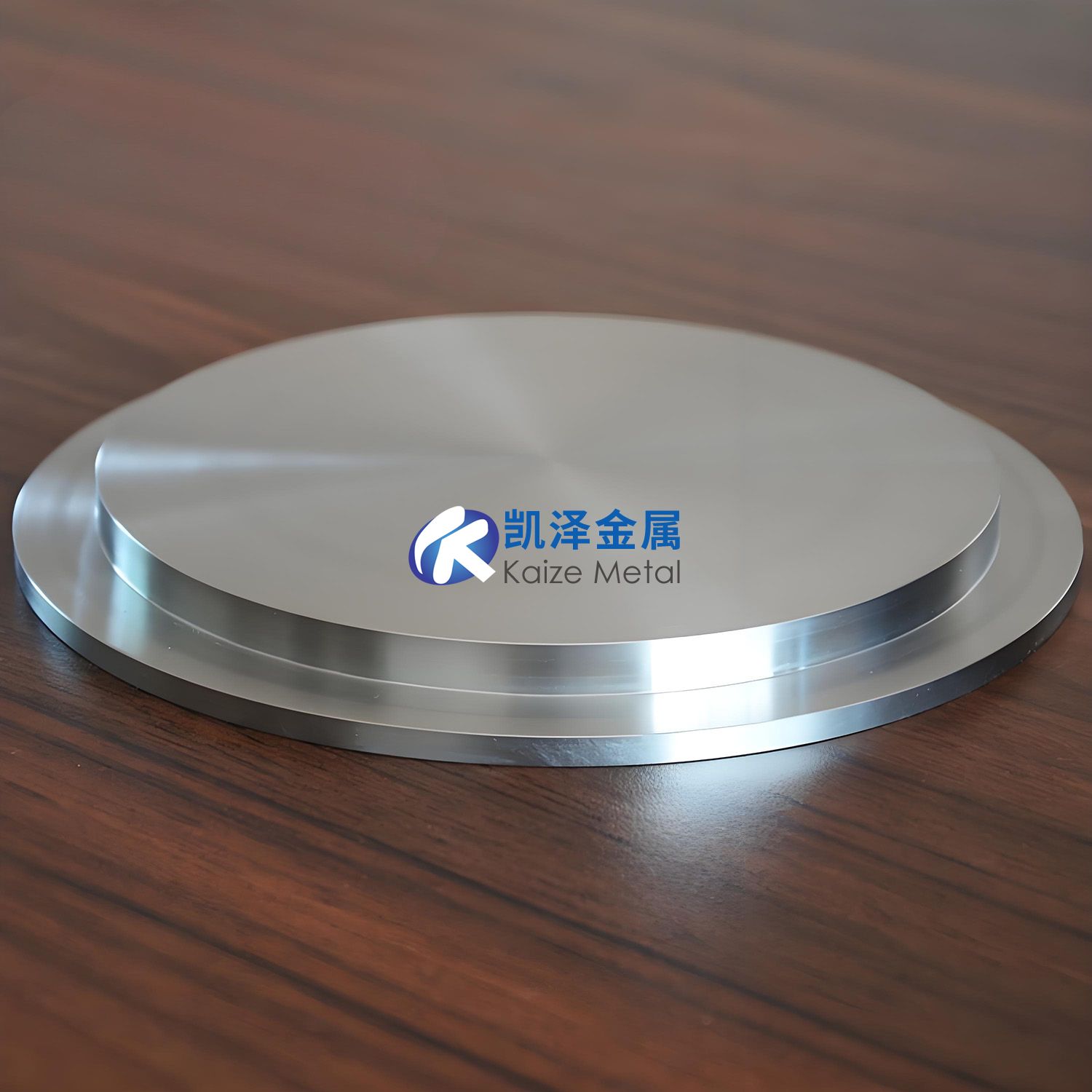

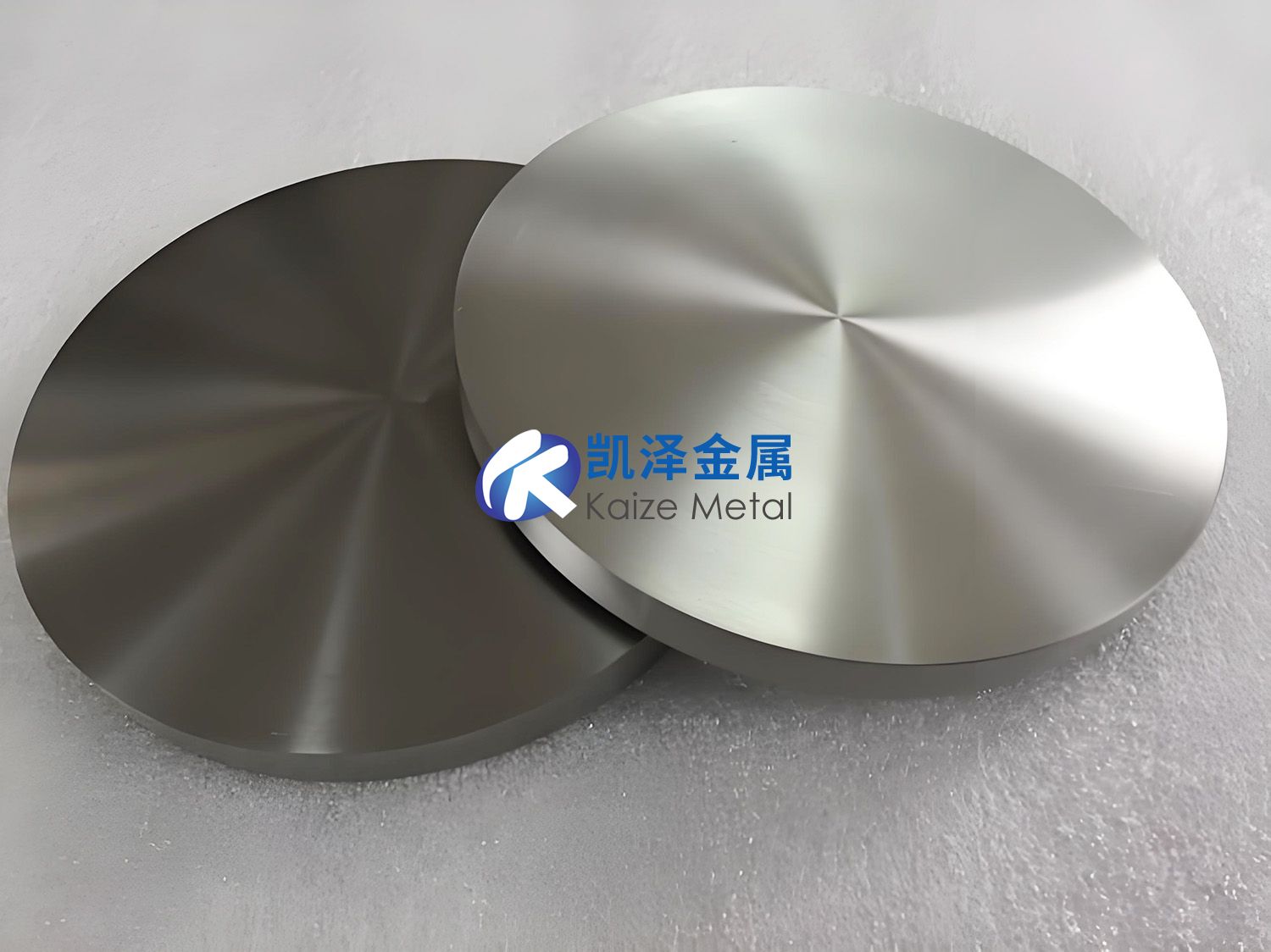

鈦靶材性能要求與制備工藝具有專業性:需具備高純度(減少薄膜雜質、優化性能)、均勻細晶組織結構(確保濺射速率與薄膜厚度均勻性)、良好導熱性(應對濺射過程的高熱量)及高強度與低密度平衡特性;制備流程包括以電子束熔煉或真空自耗電弧爐熔煉提純原材料,再經熱機械變形控制微觀組織、機加工、綁定等工序制成成品,凱澤金屬作為靶材制品國內專業供應商,對于電子信息產業用鈦靶材的制備工藝和關鍵技術,有多年的沉淀,以下為電子信息產業用鈦靶材的多維數據描述:

1. 定義與核心戰略價值

| 類別 | 描述 |

| 定義 | 高純度鈦(≥99.995%)制成的平面/旋轉靶材,用于半導體、顯示面板、光伏等領域的物理氣相沉積(PVD)鍍膜工藝 |

| 戰略定位 | 芯片制造7nm以下制程關鍵材料,國產化替代"卡脖子"環節(2022年中國進口依賴度>85%) |

2. 化學成分與純度等級

| 等級 | 純度 | 關鍵雜質限值(ppm) | 適用領域 |

| 4N5 | 99.995% | Fe≤10, O≤50, C≤20 | 顯示面板(OLED金屬電極) |

| 5N | 99.999% | Fe≤1, O≤10, U/Th≤0.01 | 半導體(Cu互連阻擋層) |

| 6N | 99.9999% | 總雜質<1(Al/Ni/Cr≤0.1) | EUV光刻掩模版 |

3. 物理性能與微觀結構要求

| 參數 | 數值 | 技術突破 |

| 密度 | 4.506 g/cm3 | 梯度密度靶材(表面4.3→內部4.5)降低應力 |

| 晶粒尺寸 | 20-50μm(常規)→ 納米孿晶(<100nm) | 納米孿晶鈦靶濺射速率↑30% |

| 取向分布 | 隨機→ {0001}基面織構(XRD強度比>5) | 提高薄膜(002)取向一致性 |

| 電阻率 | 42 μΩ·cm(塊體)→ 15 μΩ·cm(鍍膜) | 超低阻鈦氮化物(TiN<50 μΩ·cm) |

4. 濺射性能關鍵指標

| 參數 | 標準要求 | 前沿水平 |

| 濺射速率(300mm晶圓) | 200 nm/min@DC 10kW | 350 nm/min(高功率脈沖磁控濺射) |

| 膜厚均勻性(300mm) | ±5% →±1.8%(動態掃描濺射) |

|

| 顆粒缺陷密度 | ≤0.1個/cm2(28nm節點)→<0.03個/cm2(3nm節點) |

|

| 靶材利用率 | 常規30-40% →旋轉靶75%↑(自旋磁場優化) |

|

5. 制造工藝革命性突破

| 工藝 | 傳統技術 | 前沿技術 |

| 熔煉提純 | 電子束熔煉(EBM) | 等離子體冷床熔煉(PAM)+ 區域懸浮精煉(ZFR),雜質O降至5ppm |

| 塑性成型 | 熱軋+退火 | 等徑角擠壓(ECAP),晶粒細化至200nm,織構可控 |

| 焊接技術 | 釬焊(Cu背板) | 冷金屬過渡(CMT)焊接,熱影響區<50μm(防止晶粒粗化) |

| 表面處理 | 機械拋光(Ra 0.8μm) | 等離子體電解拋光(PEP),Ra≤0.05μm,消除亞表層損傷 |

6. 國際標準與型材規格

| 標準體系 | 關鍵參數 | 中國突破 |

| SEMI F47(半導體級) | 純度≥5N,晶粒尺寸偏差≤10% | 中材高新實現6N級鈦靶量產 |

| GB/T 31311-2022 | 新增旋轉靶動態平衡等級G1.0(<0.5g·mm/kg) | 有研新材開發Φ500mm×4000mm單晶旋轉靶 |

| JIS H 2109(日本) | 顆粒缺陷尺寸≤0.3μm(3nm節點) | 寧波江豐電子通過TSMC認證 |

7. 應用場景與最新案例

| 領域 | 鍍膜功能 | 典型案例 | 技術挑戰 |

| 邏輯芯片(3nm) | Cu互連阻擋層(Ti/TiN) | 臺積電N3B工藝采用原子層沉積(ALD)鈦靶,膜厚1.2nm±0.1nm | 超薄層連續性控制 |

| DRAM(1β節點) | 電容器電極(TiN) | 三星使用高介電常數(k=80)Ti-Zr-O復合靶,容量提升40% | 晶界氧擴散抑制 |

| MicroLED | 巨量轉移接合層(Ti-W) | 京東方聯合中科院開發納米多層鈦靶(Ti/W周期5nm),熱膨脹系數匹配度>98% | 界面應力控制 |

| 鈣鈦礦光伏 | 空穴傳輸層(TiOx) | 協鑫光電采用反應濺射鈦靶,轉換效率突破26.8%(2023.6) | 氧空位精確調控 |

8. 技術代差對比(中/美/日)

| 指標 | 中國 | 美國(Praxair) | 日本(東曹) |

| 最大靶材尺寸 | Φ500mm(平面) | Φ750mm(12英寸晶圓匹配) | Φ650mm(8代線OLED) |

| 缺陷檢測精度 | 0.1μm(光學) | 0.05μm(E-Beam) | 0.07μm(激光散射) |

| 晶圓級成本 | $850/片(300mm) | $620/片 | $720/片 |

| 研發投入占比 | 8-12% | 15-18% | 20-25% |

9. 技術挑戰與前沿攻關

核心痛點:

超高純鈦(6N)氣體雜質(H/C/O)深度脫除(需突破超導磁懸浮熔煉)

大尺寸靶材(>Φ600mm)晶粒取向一致性控制(EBSD在線反饋軋制)

顛覆性技術:

增材制造鈦靶:冷噴涂技術制備梯度孔隙率靶材(濺射速率↑50%)

量子點摻雜:Ag/Ti納米復合靶(等離子體共振增強濺射效率)

10. 未來發展趨勢(2025-2030)

| 方向 | 技術路徑 | 預期效益 |

| 異質集成 | Ti/Al/Cu多層復合靶(原子級界面) | 減少30%鍍膜工序 |

| 智能化 | 嵌入Nb-Ti超導傳感器的自感知靶材 | 實時監控靶材損耗(精度±0.1mm) |

| 零碳制造 | 綠氫還原法制備海綿鈦(碳足跡↓90%) | 符合歐盟CBAM碳關稅要求 |

| 太空級應用 | 月球原位鈦靶制造(月壤鈦鐵礦電解) | 空間站光學器件原位維修 |

11. 產線投資與回報分析

| 項目 | 參數 | 經濟性(萬噸級產能) |

| 建設成本 | ¥15-20億(5N級靶材線) | 投資回收期5-8年(毛利率>40%) |

| 關鍵技術 | 電子束冷床爐(¥2.5億/臺) | 設備國產化可降本35% |

| 市場需求 | 2025年全球需求8.7萬噸(CAGR 12.3%) | 中國市場份額占比將達28% |

電子信息用鈦靶材已進入超高純化、大尺寸化、功能復合化的新階段,成為半導體產業的核心戰略材料。中國在6N級提純技術與納米結構調控領域實現局部突破,但在缺陷控制精度與超大靶材制造方面仍需攻堅。未來十年,量子點復合靶與太空制造技術或將重構產業格局。

相關鏈接